Voor het vormen van polytetrafluorethyleen zijn gespecialiseerde fabricagetechnieken nodig vanwege de unieke eigenschappen ervan. PTFE-eigenschappenOm deze reden blijft het persgieten van PTFE een praktische en haalbare optie voor de productie van standaard Teflon-onderdelen.

Daarom worden in deze gids alle fundamentele aspecten van het Teflon-compressievormingsproces besproken.

Wat is PTFE-compressievormen?

Het persen van PTFE of Teflon omvat de verwerking thermoplastisch polymeer, het materiaal onder druk verwarmen en vervolgens aan druk blootstellen om bruikbare onderdelen te maken.

Door middel van het persen van PTFE kunt u halffabricaten of complete producten maken.

Binnenkort leert u meer over het compressiegietproces.

In de meeste gevallen wordt PTFE aangeduid als Teflon. Teflon is de merknaam van DuPont.

Voordelen van gegoten PTFE

Er zijn vele redenen waarom compressiegieten een populair PTFE-productieproces blijft. Enkele van deze redenen zijn:

- Consistente eigenschappen in de gehele PTFE-structuur dankzij homogene menging en fusie

- Kosteneffectief omdat het weinig stappen omvat en mogelijke verspilling van PTFE-materiaal vermindert

- Flexibiliteit als het gaat om PTFE-gegoten onderdelen, omdat u vele maten en complexe vormen kunt produceren

- Produceert PTFE-onderdelen met een betere oppervlakteafwerking

- Voor fabrikanten van PTFE-onderdelen kan het gebruik van standaard Teflon-onderdelen tijdbesparend zijn

Beperkingen van compressiegegoten PTFE

Hoewel teflon-compressievormen veel voordelen biedt, is het belangrijk om rekening te houden met enkele mogelijke beperkingen. Belangrijke aandachtspunten zijn onder andere:

- Bij de productie van gegoten PTFE-materiaal is de productiesnelheid relatief laag.

- Hoge initiële kosten van machines en apparatuur

Daarnaast blijft compressiegieten een perfecte oplossing voor alle Teflon-vormprojecten.

Het kiezen van PTFE-materiaalkwaliteiten voor persgieten

Het kiezen van een materiaal voor het persgieten van PTFE-onderdelen is cruciaal. Belangrijke factoren waarmee u rekening moet houden zijn onder andere:

- Kosten – Nieuw PTFE-materiaal is duurder dan mechanisch PTFE. Tegelijkertijd heeft het toevoegen van meer vulstoffen invloed op de materiaalkosten.

- Sollicitatie – Het toevoegen van vulstoffen of pigment verbetert bepaalde eigenschappen van PTFE. Wilt u bijvoorbeeld PTFE-onderdelen met antistatische eigenschappen vervaardigen, voeg dan grafiet toe. Tegelijkertijd verlaagt grafiet de wrijvingscoëfficiënt.

- Beschikbaarheid van materiaal – als een specifieke PTFE-klasse niet beschikbaar is, kunt u een alternatief vinden, aangezien ze de meeste eigenschappen delen

Laten we eens kijken naar enkele veelvoorkomende PTFE-soorten voor het compressiegietproces:

| PTFE-materiaalkwaliteit | Belangrijkste eigenschappen |

| Maagdelijke PTFE | · Het is 100% zuiver polytetrafluorethyleen

· Kostbaar · Superieure chemische en fysieke eigenschappen |

| PTFE-materiaal van mechanische kwaliteit | · Het is hergebruikt PFTE-materiaal

· Betaalbaarder dan nieuw PTFE |

| Met koolstof gevulde PTFE | · Superieure druksterkte

· Draagvermogen · Verbetert de statische dissipatieve eigenschappen |

| Glasgevulde PTFE | · Verbetert de duurzaamheid en druksterkte

· Maakt PTFE minder flexibel |

| Grafietgevulde PTFE | · Verlaagt de wrijvingscoëfficiënt

· Verbetert de thermische en elektrische eigenschappen · Geschikt voor antistatische PTFE-toepassingen · Het is een voorbeeld van een koolstof |

| Met molybdeendisulfide gevulde PTFE | · Verbetert de stijfheid, hardheid en chemische bestendigheid |

| Bronsgevulde PTFE | · Verbeterde thermische eigenschappen

· Vermindert koude stroming · Verbetert de slijtvastheid |

| Met mica gevulde PTFE | · Stabiliseer de PTFE

· FDA-goedgekeurde producten zoals die in de voedingsindustrie |

Opmerking: U kunt PTFE aanpassen aan de specifieke eisen van de toepassing waarvoor u het persgegoten Teflon onderdeel wilt gebruiken. PTFE is chemisch inert en is daarom compatibel met de meeste vulmaterialen.

Hier kunt u meer te weten komen over deze PTFE-materiaalsoorten:

PTFE-compressievormmachine

PTFE-persgietmachines kunnen bestaan uit één set of een serie apparaten. Kies op een gegeven moment voor een efficiënte en veilige machine.

Voor uw PTFE-vormdelen kunt u de volgende machines overwegen:

- Hydraulische compressiepers – Deze machine bestaat uit een gietsysteem. Met behulp van drukkracht en een gereedschapssysteem produceert de machine PTFE-onderdelen die voldoen aan het matrijsontwerp.

- Sinterapparatuur – het helpt bij het bakken/samensmelten van verschillende PTFE-deeltjes, waardoor een compleet Teflon-onderdeel ontstaat.

Om PTFE op maat te snijden, hebt u uiteraard kwalitatief goede testapparatuur en toebehoren nodig.

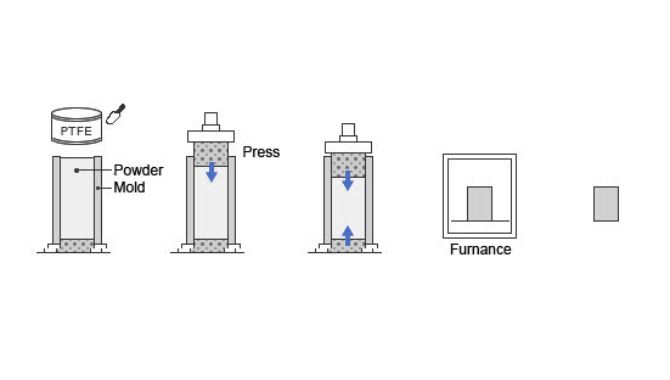

Stapsgewijs PTFE-compressievormproces

Persgieten is een sequentieel proces, waarbij u bepaalde stappen moet volgen om hoogwaardige PTFE-gegoten onderdelen te verkrijgen. Enkele van de belangrijkste stappen kunnen als volgt worden samengevat:

Stap 1: PTFE-materiaal voorbereiden

U kiest een geschikte PTFE-materiaalkwaliteit. Deze is afhankelijk van het type product dat u wilt maken.

Ga aan de slag en bereid het materiaal voor door een homogeen poeder te maken.

Stap 2: Ontwerptoolsysteem

Het gereedschapssysteem voor PTFE-compressiegieten kan bestaan uit:

- Enkele holte – dit is gebruikelijk bij productie op kleine schaal

- Multi-holte – gebruikelijk ontwerp voor de meeste productieprocessen met hoge capaciteit

U ontwerpt de mal zo dat deze lijkt op de PTFE-componenten die u wilt maken. In de meeste gevallen is de mal gemaakt van staal.

Bij het ontwerpen van het Teflon-gereedschapssysteem voor persgieten is het belangrijk om rekening te houden met:

- Toeslag voor krimp

- Kanalen

- Uitwerpmechanisme

- Oppervlaktezuivering van de mal

Stap 3: PTFE-onderdelen voorvormen

In deze fase moet u zowel het PTFE-materiaal als het gereedschapssysteem gereed hebben. Giet vervolgens PTFE-poeder in de mal en oefen er een redelijke drukkracht op uit bij kamertemperatuur.

Bij het vervaardigen van PTFE-onderdelen kunt u een van de volgende methoden gebruiken:

- Enkelassige compressiegieten – Tijdens dit proces wordt PTFE-poeder in één richting aan een perskracht blootgesteld. In de meeste gevallen wordt PTFE verticaal geperst.

- Isostatisch persen – Hierbij wordt het PTFE-poeder blootgesteld aan krachten vanuit bijna alle richtingen. Dat wil zeggen, de krachten kunnen horizontaal, verticaal of dwars zijn. Door PTFE-poeder tegelijkertijd aan deze krachten te onderwerpen, ontstaan onderdelen met een hoge treksterkte, nul porositeit en een betere structuur.

Aan het einde van dit proces beschikt u over een PTFE-vorm die qua vorm lijkt op het eindproduct en klaar is voor de volgende fase.

Bij het vervaardigen van PTFE is een druk nodig van ongeveer 3000 tot 4500 pond per vierkante inch (psi).

Stap 4: Sinteren van PTFE-preform

Het sinteren of bakken van PTFE omvat het onderwerpen van het materiaal aan een redelijke temperatuur om te smelten. Normaal gesproken ligt de sintertemperatuur van PTFE tussen de 300 en 420 °C, afhankelijk van de teflonsoort.

Tijdens het PTFE-sinterproces smelten verschillende poederdeeltjes samen tot een volledig vast geheel. In de meeste gevallen blijft het gesinterde PTFE 1 tot 3 dagen in de bakkamer, afhankelijk van de eigenschappen van het teflonmateriaal.

U laat het gesinterde PTFE-onderdeel afkoelen ter voorbereiding op andere processen. U kunt de gegoten PTFE-producten onderwerpen aan een hete persing. Dit betekent dat u door een baktechniek te gebruiken terwijl u het afgekoelde PTFE aan een redelijke druk onderwerpt, de kwaliteit van de uiteindelijke Teflon-componenten verbetert.

Kortom, het persgieten van PTFE-onderdelen is eenvoudig en kan secties met nauwe toleranties produceren.

Vergelijking van het PTFE-spuitgietproces met het compressiegietproces

Hoewel spuitgieten een veelzijdig productieproces is voor de meeste rubbers en kunststoffen, is het niet geschikt voor de verwerking van PTFE of teflon. Om die reden blijft het persgieten van teflon een haalbare en praktische PTFE-productiemethode.

De reden waarom spuitgieten niet geschikt is voor de productie van PTFE is het hoge smeltpunt. Zelfs boven het smeltpunt, dat ongeveer 327 °C bedraagt, heeft PTFE slechte vloei-eigenschappen. Daardoor wordt spuitgieten van PTFE onmogelijk.

Voorbeelden van PTFE-compressiegegoten onderdelen

PTFE-persgieten produceert zowel afgewerkte onderdelen als profielen die geschikt zijn voor andere processen. Enkele voorbeelden van persgegoten Teflon-onderdelen zijn:

- PTFE gegoten staven

- PTFE gegoten buizen

- Gegoten PTFE-plaat

- Gegoten PTFE-buizen

- Gegoten PTFE-platen, enz.

Je kunt de producten verder verwerken tot verschillende PTFE-onderdelen. Er zijn duizenden PTFE-onderdelen.

Laten we er een paar noemen:

| PTFE-eigenschappen voor specifieke toepassingen | Voorbeelden van toepassingen na PTFE-compressiegieten |

| Lage wrijvingscoëfficiënt | · Kogellagers

· Bus · Geleiderails |

| Chemisch inert | · Leidingsystemen in de chemische industrie |

| Temperatuurbestendigheid (laag en hoog) | · Afdichtingstoepassingen zoals pakkingen, O-ringen, enz.

· Lagers |

| Elektrische isolatie | · PTFE-kabelmantel |

| Antiaanbakeigenschap | · PTFE-buizen in 3D-printers |

| Veiligheid en FDA-goedkeuring | ·Farmaceutische buismachines

· Buizen voor cleanroomverwerking |

Je kunt meer leren over Teflon/PTFE-onderdelen.

Conclusie

Zoals u kunt zien, speelt PTFE-persgieten een cruciale rol in de productie van teflononderdelen. Voor een succesvol PTFE-gietproces heeft u de benodigde apparatuur nodig, moet u kwaliteitsmateriaal kiezen en moet u de specifieke vereisten kennen voor de onderdelen die u wilt produceren.

Voor al uw PTFE-vormdelen is HANSA uw vertrouwde partner – Neem nu contact met ons op.